Predictive Maintenance mit maschinellem Lernen – Maschinenausfälle verhindern

- AIMov - Ingenieurbüro für intelligente Systeme

- 26. Juli

- 2 Min. Lesezeit

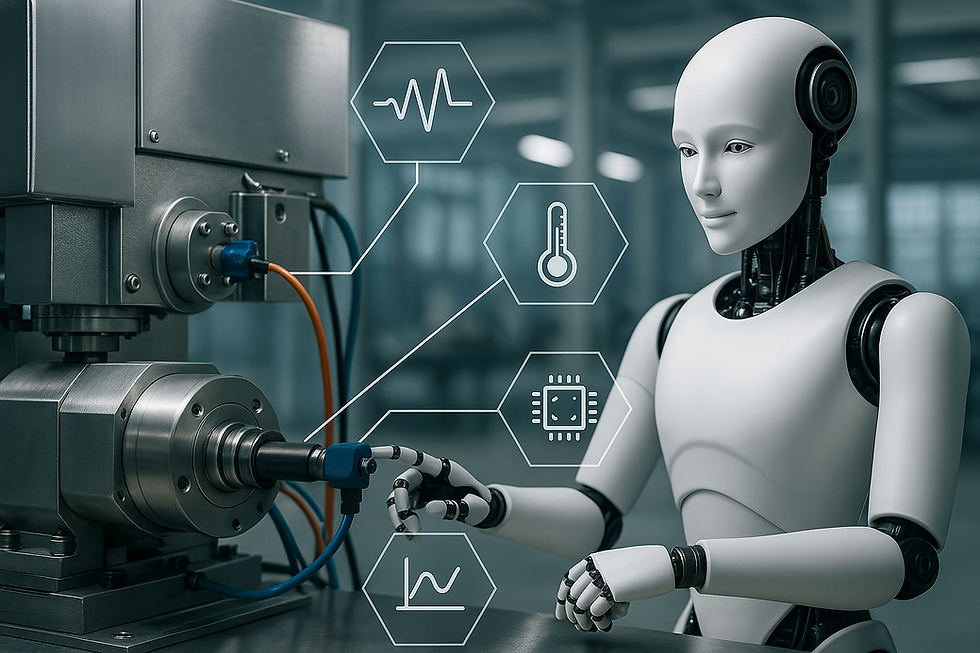

Maschinenausfälle sind für Unternehmen nicht nur ärgerlich, sondern verursachen oft enorme Kosten. Produktionsstillstand, teure Reparaturen und Lieferverzögerungen summieren sich schnell. Predictive Maintenance (vorausschauende Wartung) nutzt maschinelles Lernen, um Probleme zu erkennen, bevor sie entstehen – und verändert damit die Instandhaltung grundlegend.

Was ist Predictive Maintenance mit maschinellem Lernen?

Predictive Maintenance ist ein Verfahren, bei dem KI-Systeme Sensordaten und Betriebsinformationen aus Maschinen in Echtzeit analysieren. Statt feste Wartungsintervalle zu nutzen (präventiv) oder auf Defekte zu warten (reaktiv), prognostiziert das System Ausfälle und schlägt zielgerichtete Maßnahmen vor.

Typische Datenquellen:

Vibrationsdaten: Erkennen Unwuchten, Lagerdefekte, Wellenfehler.

Temperatur: Überhitzung von Motoren, Getrieben oder Lagern.

Akustik: Abweichungen im Geräuschmuster deuten auf Verschleiß hin.

Stromaufnahme: Plötzliche Anstiege zeigen mechanische Probleme oder Überlast an.

Öl-/Flüssigkeitsanalyse: Erkennt Partikel oder chemische Veränderungen.

Wie verhindert KI Maschinenausfälle in der Produktion?

Datenerfassung: Sensoren liefern kontinuierlich Messwerte an ein zentrales System.

Feature-Engineering: Rohdaten werden in aussagekräftige Merkmale (z.B. Frequenzspektren) umgewandelt.

Machine Learning: Modelle (z.B. Random Forest, LSTM-Netzwerke) lernen, Muster von normalem und fehlerhaftem Betrieb zu unterscheiden.

Anomalie-Erkennung: KI erkennt Abweichungen in Echtzeit und berechnet die Ausfallwahrscheinlichkeit.

Vorhersage: Das System schätzt die verbleibende Restlebensdauer (Remaining Useful Life) von Bauteilen.

Vorteile von Predictive Maintenance für KMU

Weniger Stillstände: Frühzeitige Warnungen verhindern Produktionsstopps.

Kostenersparnis: Reparaturen können geplant und teure Folgeschäden vermieden werden.

Längere Lebensdauer: Maschinen werden nur dann gewartet, wenn es nötig ist – optimaler Ressourceneinsatz.

Echtzeit-Überwachung: 24/7 Monitoring ohne zusätzliches Personal.

Praxisbeispiel: Industrieanlage mit Vibrationssensoren

Ein mittelständisches Unternehmen rüstet alle Motoren in seiner Fertigung mit Vibrationssensoren aus.

Die Daten werden in Echtzeit über eine Cloud-Plattform gesammelt.

Ein Machine-Learning-Modell erkennt nach wenigen Wochen, dass bestimmte Frequenzmuster auf einen bevorstehenden Lagerschaden hindeuten.

Ergebnis: Ein geplanter Austausch kostet 500 €, ein spontaner Maschinenausfall hätte 25.000 € Produktionsverlust bedeutet.

Fazit

Predictive Maintenance ist mehr als nur ein Trend. Mit KI-gestützter vorausschauender Wartung können KMU Ausfallzeiten drastisch reduzieren, Kosten sparen und die Effizienz ihrer Anlagen steigern. Der Einstieg ist dank günstiger Sensoren und Cloud-Lösungen heute einfacher als je zuvor.

Möchten Sie prüfen, ob Predictive Maintenance in Ihrer Produktion sinnvoll ist? Wir entwickeln gemeinsam ein Pilotprojekt, das auf Ihre Maschinen und Prozesse zugeschnitten ist.

Kommentare